Úprava podavačů paliva kotlů K2, K3, K5, K6

Elektrárny Opatovice, a.s.

Ve druhé polovině roku 2012 se nám povedlo zrealizovat v Elektrárně Opatovice a.s. zajímavou zakázku „Úprava podavačů paliva kotlů K2, K3, K5, K6“.

Hlavní slovo v Opatovické elektrárně má holding EPH (Energetický a průmyslový holding). Tato skupina, ovládající Opatovickou elektrárnu, má za cíl dosáhnout co nejlepších finančních výsledků – snaží se o nezávislost na dodavatelích paliva. Palivo je pro elektrárnu strategická surovina, kterou je třeba mít, především po finanční stránce, pod kontrolou. Skupina EPH před časem koupila důl MIBRAG nedaleko východoněmeckého Lipska. Uhlí z tohoto dolu má ale zcela jiné vlastnosti, jako doposud spalované uhlí z Mostecké Uhelné a.s., na které je postavena celá technologie dopravy uhlí od železničních vagonů na vykládce až po dopravu do spalovacího procesu kotlů. Složení uhlí z dolu MIBRAG a vysoký obsah vnitřní vlhkosti představuje jeho značnou lepivost. Jak se s tímto problémem vypořádala Opatovická elektrárna a také naše firma se dozvíte dále.

Při zkouškách, které proběhly 21.10.2011 v Elektrárně Opatovice bylo zjištěno, že bez úprav dopravních cest vnějšího i vnitřního zauhlování se toto palivo nedá do kotlů dopravovat. V letošním roce tedy proběhly úpravy všech zauhlovacích cest tak, aby se palivo z dolu MIBRAG dalo v elektrárně spalovat. V našem článku se budeme zabývat pouze technologií dopravy paliva, která se týkala naší zakázky. Nejsou zde tedy popsány úpravy dopravních cest vnějšího zauhlování, fungování mlýnských okruhů atd.

Firma Alstom Brno vypracovala pro elektrárnu studii, která se týkala vylepšení dopravních cest vnitřního zauhlování. Naše společnost TESPO engineering společně s konstruktérem firmy Alstom řešila jaká opatření provést, aby se dalo palivo MIBRAG dopravit ze zásobníku uhlí nad kotelnou do mlýna před kotlem. Byly vypracovány tři varianty ve třech cenových kategoriích:

1. ponechání stávajících řetězových dopravníků:

R500 (4 kusy / 1 kotel) a provést na nich drobné úpravy, které zabrání nalepování paliva na dně redlerů a jejich dalších částech, se kterými přichází palivo do kontaktu (návrh a výroba škrabáků a další úpravy vnitřních prostor skříní řetězových dopravníků paliva). Jedná se o nejlevnější variantu úprav avšak s nejistou funkčností.

2. ponechání stávajících řetězových podavačů:

R500 ale jejich docela razantní úprava (posílení hnacích a hnaných hřídelí a záměna jejich pozic, úpravy řetězů a skříní, výměna deskových uzávěrů zásobníku uhlí za nové – jiné konstrukce, nové silnější napínací stanice). Investice do těchto úprav znamenaly cca 2x vyšší cenu jako v předcházejícím případě.

3. nové řetězové podavače paliva šířky 700 mm:

(R700) nikoliv ve hrablovém, ale ve žlabovém provedení. Tyto dopravníky jsou použity v teplárně Mumsdorf v blízkosti dolu Mibrag, kde se také spaluje toto palivo. Náklady na výměnu technologie by byly asi 20x větší než u položky č.1., výroba cca 6 měsíců, demontáž a montáž nové technologie cca 6 týdnů. Je zde ale jistota, že bude vše fungovat – je to na tomto typu paliva odzkoušená technologie.

Po dohodě s vedením Elektrárny Opatovice a.s. jsme šli do rizika a pustili jsme se do realizace varianty č.1. Jednalo se zde o jakýsi společný vývoj úprav stávajících PP. Bylo dohodnuto, že pokud se ukáže, že tyto úpravy budou nedostatečné, práce se ukončí a na příští rok se připraví výměna stávajících podavačů R500 za nové R700, jiné konstrukce. Byl proveden vývoj a výroba škrabáků, které byly navařeny na stávající hrabla PP. Škrabáky měly zajistit, aby bylo rozrušováno palivo, které se nalepí na čedičové dno podavačů. Takto rozrušené nálepy poté shrne systém klasických hrabel. Dále bylo nutné vymyslet také systém škrabek, které zajistí aby se palivo nelepilo na vodící lišty a rozety podavačů. Nebylo vůbec jednoduché najít vhodnou pozici pro umístění těchto škrabek. Po aplikaci uvedených úprav na PP prvního kotle K2 se ukázalo, že tyto úpravy nebyly ideálně navrženy. Pozorováním při provozu bylo ale hned patrné, kde se stala chyba. V průběhu dalších dnů jsme škrabáky ještě vylepšili. Výkonové zkoušky s palivem MIBRAG proběhly úspěšně. Poznatky z kotle K2 jsme potom aplikovali do úprav na kotlích K3, K5 a K6. Nakonec se nám povedla, s přispěním techniků opatovické elektrárny, zrealizovat varianta 1., které jsme sami příliš nevěřili. Pro investora toto představuje značné finanční úspory.

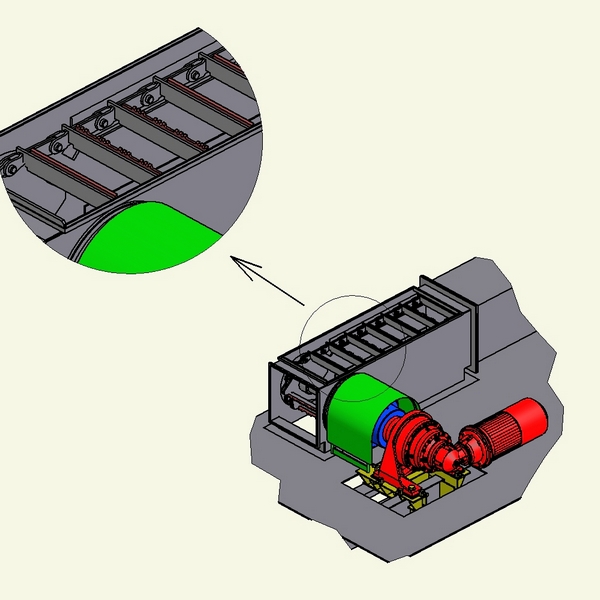

Součástí díla byla také výměna pohonných jednotek za nové. Starý poruchový pohon s variátorem byl zaměněn za nový pohon s úhlovou planetovou převodovkou, elektromotorem s cizím chlazením a měničem frekvence pro regulaci rychlosti řetězu. Pro údržbu se tímto zásadním způsobem snížila poruchovost podavačů paliva. Topiči zase dostali do rukou možnost značně většího regulačního rozsahu PP, což se hodí především při najíždění kotlů.